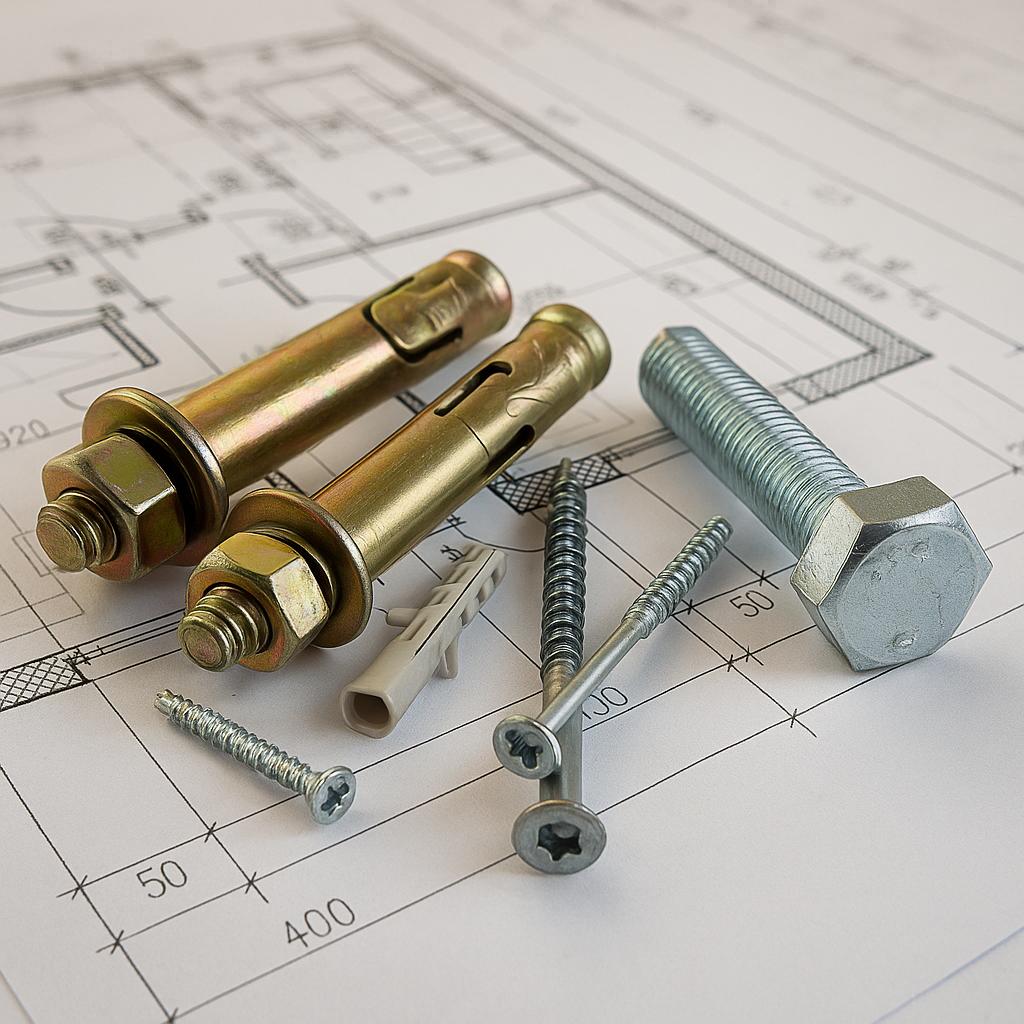

Правильно подобранный крепёж — это не про «винтик и гаечку», а про безопасность, ресурс и экономию всего проекта. Ошибка на этапе выбора приводит к перекосам, трещинам, скрипам и — в худшем случае — к разрушению узла. Перед началом работ имеет смысл сверить план, нагрузки и условия эксплуатации, а затем спокойно изучить варианты: ознакомившись с ассортиментом в магазине метизов в СПб, можно наглядно увидеть, как различаются типы, покрытия и размеры.

Ниже — практическое руководство без лишней теории. Оно поможет быстро понять, какой крепёж брать под конкретную конструкцию и основание, как не промахнуться с длиной и диаметром, чем отличаются анкеры от дюбелей, какие классы прочности болтов выбирать и как учесть коррозию, вибрации, огонь и сейсмику.

С чего начать: короткий алгоритм выбора

- Определите основание: бетон (трещиноватый/нетрещиноватый), полнотелый кирпич, пустотелая керамика, газобетон, древесина (массив/инженерная), сталь (толщина/профиль).

- Опишите нагрузки: растяжение, срез, вырыв с края, комбинированные нагрузки, динамика/вибрации, усталость.

- Оцените условия: внутри/снаружи, влажность, химия (бассейн, промзона), температура, огнестойкость и сейсмика.

- Выберите тип крепежа: механический (распорный/клиновой/гильзовый), химический (инъекционный), дюбели для пористых оснований, структурные саморезы по дереву, болтовые соединения по металлу, заклёпки и резьбовые вставки.

- Проверьте геометрию узла: глубина заделки, расстояния до края и между креплениями, толщина деталей, доступ для монтажа и протяжки.

- Подберите материал и покрытие: оцинкованная сталь, горячее цинкование, нержавеющая сталь A2/A4, спецпокрытия (цинк-ламель и т.п.), совместимость с алюминием, медью, нержавеющей сталью.

- Сверьтесь с паспортом изделия: допустимые нагрузки, рекомендуемые диаметры сверления, крутящий момент, температурные режимы, требования к подготовке отверстий.

Бетон и каменная кладка: анкеры, химия и нюансы края

Механические анкеры по бетону

- Клиновые (wedge): универсальные для тяжёлых статических нагрузок в плотном бетоне. Работают на распоре; важно выдержать минимальную глубину заделки и контрольный момент затяжки.

- Гильзовые (sleeve): лучше переносят неоднородности и иногда подходят для плотного кирпича; удобны, когда отверстия слегка «гуляют».

- Забивные/распорные втулки (drop-in): дают «скрытую» резьбу заподлицо в потолке или плите — под резьбовой шпилькой.

Важные параметры:

- Глубина заделки подбирается из паспорта анкера. Нельзя укорочивать — потеря несущей способности кратная.

- Расстояние до края и межосевое расстояние: при распоре бетон может скалываться. Типичные рекомендации — величины порядка 8–12 диаметров анкера для края и 6–10 диаметров между анкерами (ориентиры, точные значения — в документации).

- Трещиноватый бетон: для плит перекрытий или зон с растянутой арматурой берите анкеры, разрешённые для трещиноватого бетона (с соответствующими допусками/сертификацией).

Химические (инъекционные) анкеры

Лучший выбор для краевых зон, высоких нагрузок и проблемных материалов (газобетон, пустотелая керамика — с сетчатыми гильзами).

- Составы: винилэстер/эпоксид. Эпокси — более «тяжёлый» и стойкий выбор, но дольше полимеризуется.

- Ключевые тонкости монтажа: сверлить, продувать, щёткой чистить, снова продувать; дозировать смолу до выхода однородной массы; выдержать время отверждения по температуре.

- Плюс: нет распорного усилия — меньше риск скола у кромки.

- Минус: чувствительность к чистоте отверстия и температуре.

Кирпич: полнотелый vs пустотелый

- Полнотелый: гильзовые анкеры и качественные универсальные дюбели с удлинённой зоной распора.

- Пустотелый: дюбели «бабочки», химические анкеры с перфорированными гильзами, рамные дюбели; сверлить без удара, чтобы не разрушать перегородки кирпича.

Газобетон (ячеистые блоки)

Материал слабый на вырыв. Выбирайте специальные дюбели по газобетону или химические анкеры с увеличенной глубиной заделки. Откажитесь от обычных пластмассовых пробок — вырвет.

Дерево: «живой» материал и структурные саморезы

Древесина меняет размеры при влажности, поэтому крепёж должен сочетать прочность и «упругость» узла.

- Структурные саморезы по дереву с крупной резьбой, остроконечником и/или самосверлящим концом — основа современного деревянного строительства.

- Шурупы/глухари (лаг-скрю): для мощных стягивающих соединений; под головку — шайба.

- Шпильки + гайки + шайбы: для узлов стягивания балок, ступеней, клеёного бруса.

- Гвозди кольцевые/ершёные: работают на сдвиг, крепления обшивки; повышенная удерживающая способность по сравнению с гладкими.

Практические правила:

- Предварительное пилотное отверстие снижает риск раскалывания торца и облегчает вкручивание длинных саморезов.

- Минимальная длина захода — не меньше 7–10 диаметров крепежа в несущую древесину (ориентир, уточняйте нормы системы/производителя).

- Для улицы — покрытие, стойкое к коррозии: нержавеющая сталь A2/A4 или горячее цинкование.

- В клеёной древесине и LVL следуйте картам производителей: у них — свои требования к расстояниям и углам ввода саморезов.

Сталь: болтовые соединения, классы прочности и фиксация резьбы

Классы прочности болтов

Типовые: 8.8, 10.9, 12.9 (чем выше — тем прочнее, но и требовательнее к моменту затяжки и качеству резьбы/опорных плоскостей).

Для обычных строительных задач часто достаточно 8.8; для динамики и высоких нагрузок — 10.9; 12.9 — для специальных узлов.

Несущая способность и тип соединения

- Опорное (bearing): нагрузка переносится через смятие отверстия и срез болта.

- Фрикционное (скользящее по трению): требует подготовленных поверхностей (очистка/шероховатость) и точной протяжки — соединение работает за счёт силы трения между листами.

Фиксация

- Шайбы пружинные (гроверы), контргайки, гайки с нейлоновым кольцом, резьбовые фиксаторы (средней/высокой прочности). В вибронагруженных узлах лучше комбинировать: шайба + самоконтрящаяся гайка.

Заклёпки и резьбовые заклёпки

- Вытяжные заклёпки — когда нет доступа с обратной стороны; хорошо для тонкого листа.

- Резьбовые заклёпки (rivet-nut) — создают внутреннюю резьбу в тонкостенном профиле.

Коррозия, покрытия и «гальваника»

Коррозия «съедает» запас прочности по сечению и вызывает заедание резьбы.

- Оцинковка (электролитическая) — для сухих внутренних помещений.

- Горячее цинкование — более толстый слой; уместно на улице и в брызговых зонах.

- Нержавеющая сталь A2 — универсальная для улицы; A4 — для агрессивных сред (солёная вода, химия).

- Цинк-ламель (zinc flake) и спецпокрытия — повышенная стойкость без водородного охрупчивания (актуально для высокопрочных болтов).

- Гальваническая пара: сталь + алюминий/медь/нерж могут образовывать коррозионную пару. Ставьте нейтральные прокладки/шайбы, подбирайте совместимое покрытие.

Нагрузки: растяжение, срез, комбинированные случаи

- Растяжение (вырыв): критично для анкеров в бетон и дюбелей. Решается подбором диаметра/заделки, химическими составами и соблюдением расстояний до края.

- Срез: актуален для болтов и гвоздей. Смотрите рабочее сечение, класс прочности, наличие шайб и качество опорных поверхностей.

- Комбинированная схема: типична для кронштейнов, консолей и ферм. Здесь важен рычаг: вынос детали увеличивает момент, а значит и силу в анкерах/болтах. Часто проще добавить вторую линию креплений ниже/выше, чем увеличивать диаметр.

- Усталость/вибрации: требуют болтов повышенного класса, фиксаторов резьбы, перехода на фрикционные соединения или применение заклёпок вместо винтов.

Огонь, температура и сейсмика

- Пожар: при высоких температурах сталь теряет прочность. Для критичных узлов выбирают сертифицированные анкеры/болты с огнестойкими отчётами и применяют огнезащитные покрытия/короба.

- Сейсмика: анкера должны иметь подтверждение на сейсмическое применение; часто требуется увеличенная глубина заделки, группы анкеров, усиленные пластины.

- Температура: химические анкеры чувствительны к холоду/жаре на этапе монтажа и эксплуатации — проверяйте температурные диапазоны.

Монтаж: пошаговый чек-лист качества

- Разметка и проверка подземных/скрытых элементов: сканер арматуры, коммуникации.

- Сверление: диаметр и глубина — строго по паспорту крепежа; режим удара — только там, где это допустимо (бетон/полнотелый кирпич).

- Очистка отверстий: продувка → щётка → продувка. Для химии — обязательно.

- Установка:

- Механика: посадка на глубину, контрольный момент затяжки (динамометрический ключ).

- Химия: дозирование до равномерного цвета, соблюдение времени отверждения, отсутствие нагрузки до полного набора прочности.

- Сборка болтовых узлов: шайба под гайку и/или голову, равномерная протяжка «крест-накрест» в несколько проходов.

- Контроль качества: визуальный осмотр, отметка момента (paint marker), при необходимости — испытание на вырыв (pull-out).

Типичные ошибки и как их избежать

- «Возьму универсальный дюбель на всё» — в газобетоне и пустотелом кирпиче он не работает как надо. Используйте спецрешения или химию с гильзами.

- Сверло «плюс-минус» подходящего диаметра — механический анкер потеряет несущую способность, химия — адгезию.

- Игнорирование края и межосевых расстояний — сколы и групповой вырыв.

- Недотяжка/перетяжка болтов — недотяг даёт люфт и усталость, перетяг растягивает болт и срывает резьбу. Нужен динамометрический ключ.

- Неправильное покрытие — коррозия за пару сезонов. Для улицы и влажных зон берите горячее цинкование или нержавейку.

- Разные металлы без изоляции — гальваническая коррозия на стыке.

- Монтаж химанкера в пыльное отверстие — клей держится за пыль, а не за бетон: итог — вырыв.

- Отсутствие учёта рычага — один ряд анкеров под консолью «выворачивается». Решение — два ряда/бОльшая заделка.

Быстрые шпаргалки по выбору

Бетон (плита/фундамент)

- Тяжёлая статическая нагрузка, далеко от кромки → клиновой анкер с нужной заделкой.

- Близко к кромке/высокие нагрузки → химический анкер (винилэстер/эпокси).

- Подвесы в потолке, заподлицо → забивной анкер + шпилька.

- Сейсмика/вибрация → анкеры с одобрением под сейсмику, возможен переход на группу анкеров.

Кирпич

- Полнотелый → гильзовый анкер или длинный универсальный дюбель.

- Пустотелый → дюбель «бабочка» или химия с перфорированной гильзой.

- Сверление без удара, чтобы не разрушать перегородки.

Газобетон

- Только спецдюбели по газобетону или инъекционные системы с увеличенной глубиной.

Дерево

- Несущие соединения → структурные саморезы/глухари с шайбами; на улице — нержавейка или горячее цинкование.

- Длинные саморезы → обязательно пилотное сверление под хвостовик.

Сталь к стали

- Болты 8.8/10.9 + шайбы; для вибраций — контргайки/нейлоновые вставки/фиксатор резьбы.

- Тонкостенный профиль → резьбовые заклёпки.

Документация и ответственность

Для несущих узлов всегда запрашивайте у продавца/поставщика:

- паспорт изделия с расчётными нагрузками,

- рекомендуемые диаметры сверления и глубины заделки,

- крутящие моменты,

- температурные режимы и время отверждения (для химии),

- сведения об огнестойкости/сейсмике, если это важно для проекта.

Храните эти документы вместе с проектом. Это экономит время на авторском надзоре и снимает вопросы на приёмке.

Короткие сценарии «что делать, если…»

- Крепить тяжёлую консоль к стене с тонкой штукатуркой: штукатурка в расчёт не идёт. Проходите до несущего слоя, увеличивайте глубину заделки; при малом расстоянии до края — химия.

- Не попасть в арматуру: просканируйте и сместите анкер; попадание в арматуру запрещено без согласования — это ослабляет несущую способность элемента.

- Крепить кронштейн к пустотелому кирпичу: химический состав + перфорированная гильза, несколько точек крепления, распределительная пластина.

- Скрипит болтовое соединение фермы: проверьте момент протяжки, поставьте шайбу увеличенного диаметра, при необходимости переведите узел в фрикционный (подготовка поверхностей + протяжка).

- Узлы вблизи моря/реагенты зимой: нержавеющая сталь A4, горячее цинкование для второстепенных узлов, регулярный осмотр.

Итог

Выбор крепежа — это не «на глаз», а последовательная проверка: основание → нагрузка → условия → тип крепления → геометрия → материал/покрытие → требования к монтажу. Если придерживаться этого алгоритма, конструкция будет работать тихо, ровно и долго.