Лазерные технологии давно перестали быть «экзотикой» для лабораторий и автопрома. Сегодня они тихо и методично вытесняют в цехах ножницы, пилы, штампы, дробеструй и химические ванны. Причина проста: сочетание скорости, повторяемости и цифрового контроля, которое механике всё труднее догнать. На сайте крупного интегратора металлообрабатывающего оборудования https://promoil.com/, за последние годы заметно выросла доля лазерных решений для резки и очистки поверхностей. Это хороший маркер тренда: рынок голосует за технологии, которые дают предсказуемый результат и легко встраиваются в цифровую инфраструктуру цеха.

Что именно сравниваем: «резка» и «очистка»

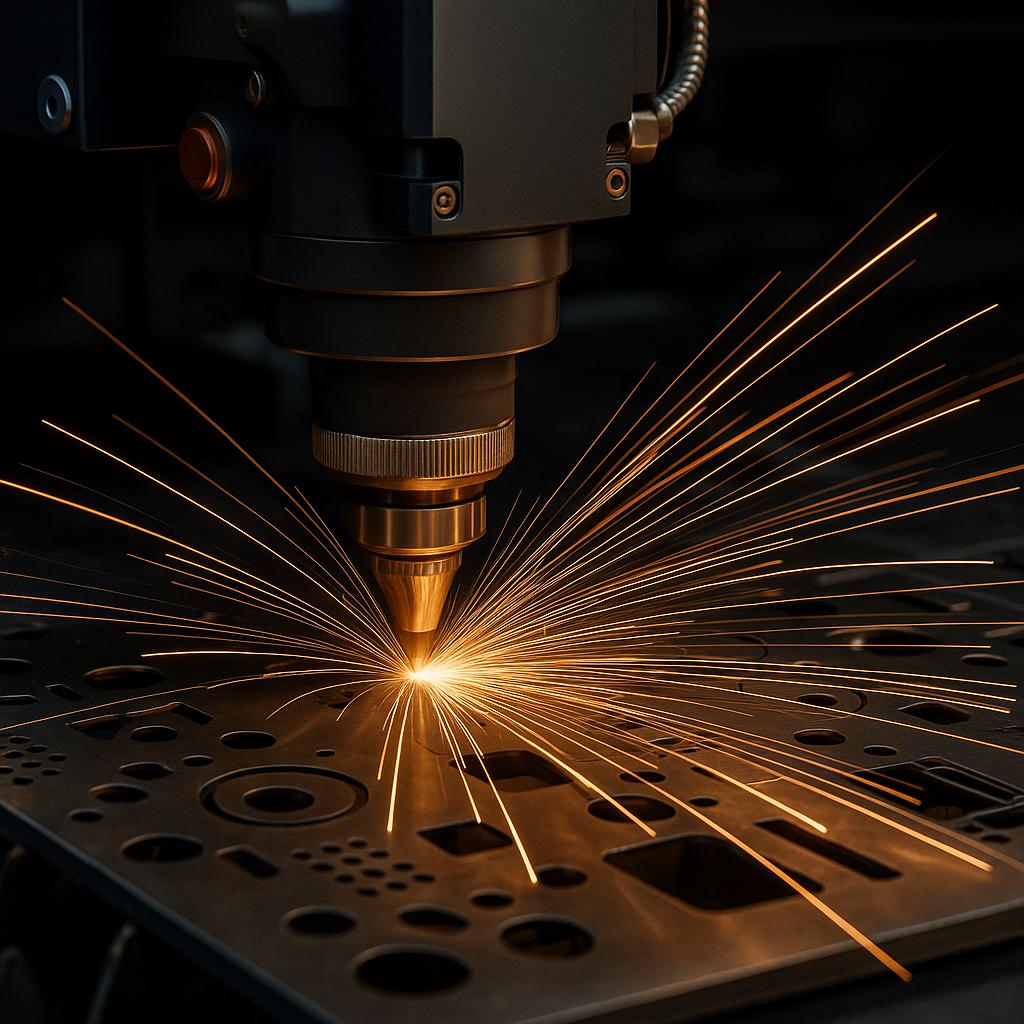

Под «механикой» в резке обычно понимают ножницы, ленточно-пильные и дисковые станки, высечки/перфорации, а также фрезерование тонких листов. Для очистки — абразивоструй (дробь/песок/соду), иглоудар, щётки, шлифование и химическое травление. Лазер в этих задачах работает иначе: он не давит и не трет материал, а локально вносит энергию, расплавляя или испаряя микрослой. Отсюда рождаются три «кита» преимущества — точность, селективность и чистота процесса.

Когда лазерная резка выигрывает

- Тонкий и средний лист (0,5–20 мм) с высокой точностью.

Лазер даёт узкую линию реза (малую ширину пропила) и маленькую ЗТВ (зону термического влияния). Кромка ровная, часто не требует доработки. Там, где высечка оставляет заусенцы, а пила — след зуба, лазер, настроенный по «карте реза», держит чистую геометрию. - Сложные контуры и мелкая перфорация.

Нет физического инструмента, который тупится или «забивается». Изменение траектории — вопрос программы, а не переналадки штампа. - Серийность с быстрой перенастройкой.

Новые партии/варианты деталей проходят «безболезненно»: достаточно подгрузить другое задание из CAM. Это особенно критично для контрактных производств и сезонной номенклатуры. - Интеграция с цифрой.

Мониторинг, удалённая диагностика, «рецепты» материалов и централизованное хранение параметров режут потери от человеческого фактора. Лазерный комплекс — естественный гражданин MES/ERP-среды. - Качество кромки и минимальный отход.

Малый пропил и возможность плотной укладки деталей на лист уменьшают расход металла. На больших объёмах это заметнее, чем кажется из «теории».

Важные оговорки по материалам

- Стали, нержавейка, алюминий — типовой спектр для современных волоконных источников.

- Медь, латунь и прочие высокоотражающие — возможны, но требуют грамотной оптики, защиты от обратного отражения и корректного подбора газа.

- Полимеры и композиты — лечатся отдельной технологией (длина волны, импульсный режим), иначе легко получить оплавления.

Когда лазерная очистка выигрывает

- Селективность.

Нужно снять ржавчину, окалину, краску или нагар, но не задеть металл? Правильно подобранная плотность энергии испаряет загрязнение, почти не влияя на основу. Для ремонта пресс-форм, реставрации или подготовки к сварке это «золотой» сценарий. - Чистота процесса.

Нет абразива, который потом нужно собирать и утилизировать; минимум расходников; зона обработки локальная. Пылегазоочистка — обязательна, но это сильно аккуратнее, чем тонн песка. - Труднодоступные зоны.

Лазерный «пятак» можно завести в нишу, не подвести шланги и не засыпать узел дробью. На сложных профилях это сокращает время подготовки. - Повторяемость.

Цифровой рецепт (мощность, частота, скорость сканирования) обеспечивает одинаковый результат смена к смене — то, чего в ручной механике добиться непросто.

Где механика всё ещё сильна

- Толстый лист «по-настоящему» толстый. Для 30–40+ мм чёрной стали плазма или водоструй часто выгоднее по скорости/стоимости.

- Безупречная перпендикулярность кромки на больших толщинах. У плазмы/водоструя есть свои ниши.

- Очень грубая подготовка поверхности. Когда «красота не важна», а важна цена за квадрат, абразив может быть дешевле.

- Штамповка высоких тиражей. Если оснастка уже окупилась, механика даст фантастическую скорость.

Экономика: не всё про «скорость реза»

Полная стоимость владения (TCO)

Считать нужно не только цену станка, но и:

- Энергия (кВт·ч),

- Газы (кислород/азот/воздух) и фильтрация,

- Расходка (сопла, защитные стёкла, фильтры),

- Обслуживание (оптика, механику никто не отменял),

- Простой и брак,

- Персонал (сколько операций вы убираете из цепочки).

Мини-пример.

Допустим, лазерный комплекс увеличивает выпуск листовых деталей с 1000 до 1400 шт./месяц за счёт ускорения и плотной раскладки. Маржа на детали — 250 ₽. Дополнительная прибыль: 400 × 250 = 100 000 ₽/мес.

Рост операционных: газ + электричество + расходка = 40 000 ₽/мес. Чистый прирост — 60 000 ₽/мес. Если «дельта» по инвестициям между лазером и механическим вариантом — 3,6 млн ₽, то «простая» окупаемость ~60 месяцев. Но добавьте снижение доработки кромки (скажем, минус 400 нормо-часов/мес. × внутренняя ставка), уменьшение брака и коллизий — и горизонт резко сокращается. Смысл примера не в цифрах (они у каждого свои), а в методике: смотрите на цепочку целиком.

Лайфхаки снижения OPEX

- Режим «воздух» вместо азота там, где допускается — серьёзный экономический рычаг.

- Умная раскладка (nesting) + библиотека типовых деталей.

- Своевременная замена защитных стёкол — дешёвая операция, которая спасает дорогую оптику.

- Настройка вылетов/подводов: уменьшение времени реза без ущерба кромке даёт «бесплатные» проценты производительности.

Технологические нюансы, которые решают исход

Выбор мощности источника

- 1–2 кВт — тонкий лист, высокие требования к чистоте кромки, мастерские.

- 3–6 кВт — основной «универсал» для 3–12 мм.

- 8–12+ кВт — толще, быстрее, но требовательнее к вытяжке, газам и квалификации.

Важно не «перекупить» ватт: лишняя мощность без соответствующих задач — это лишние расходы на энергетику и газы.

Газы и кромка

- Кислород — быстрее на чёрной стали, но оксидная кромка, нужна последующая обработка под покраску.

- Азот — чище кромка, выше расход и цена.

- Сжатый воздух — компромисс в ряде случаев, особенно на тонких листах и алюминии.

Оптика и пылегазоудаление

Чистая оптика — стабильный рез. Любая копоть на защитном стекле бьёт по качеству. Хорошая вытяжка — экономит не только лёгкие, но и линзы.

Для очистки: импульс против непрерывного

- Импульсный (нс/пс) режим — «деликатное» снятие покрытий, точная работа по канту сварного шва.

- Непрерывный — быстрое снятие окалины/ржавчины на больших площадях, меньше настроечных тонкостей.

Безопасность и экология

- Оптика и глаза. Только сертифицированные очки под длину волны и мощность источника. Защищённая зона.

- Дым и пыль. Фильтрация и регулярная замена фильтров — не «рекомендация», а технологическое требование.

- Отражения. Работа с отражающими материалами — только при наличии защиты от обратного отражения и корректно выстроенной оптики.

- Шум и абразив. Плюс лазера в очистке — кратный выигрыш по чистоте рабочего места и утилизации отходов; минус — требования к вытяжке.

Карта принятия решения: резка

- Номенклатура и толщина: где 80% объёма?

- Требуемая кромка: под покраску сразу или «дорабатываем»?

- Газы и доступность инфраструктуры: азот/кислород/воздух, компрессоры, баллоны.

- Интеграция: есть ли CAM, кто ведёт «библиотеку» режимов, как попадают задания?

- Сервис: кто обеспечит оптику, механику, выезды? SLA?

- Экономика: считаем TCO и «сквозную» цепочку — от листа до отгрузки.

Карта принятия решения: очистка

- Что снимаем: ржавчина, окалина, краска, масло?

- Основа: сталь, алюминий, латунь, инструментальные стали — требование «не греть»?

- Площадь: локальные зоны вокруг шва или большие панели?

- Требования к чистоте: под сварку/клей/покраску — свой рецепт энергии и скорости.

- Экология и логистика: есть ли сейчас утилизация абразива и химии?

- Мобильность: нужен ли переносной комплекс для ремонта/сервисных выездов?

Типовые сценарии внедрения

Контрактное производство тонкого листа

Задача — высокая вариативность чертежей и короткие серии. Лазерная резка даёт гибкость без складов штампов и перестроек оснастки. Решение: волоконный источник 3–6 кВт, «воздух» на тонких деталях, азот на чистовую кромку; автоматизированный стол смены листов; интеграция с CAM.

Завод тяжёлого машиностроения

Основная толщина 12–30 мм. Комбо: лазер на «среднем» диапазоне для точных деталей и плазма/водоструй на сверхтолстых позициях. Оптимизация: разгрузить мехучасток от мелкой доработки кромок за счёт корректной газовой стратегии.

Сервис/ремонт и подготовка к сварке

Локальная очистка вокруг шва, снятие окалины после термообработки, деликатная работа по дорогостоящим поверхностям. Импульсный лазерный очиститель с управляемой плотностью энергии, мобильный, с нормальной вытяжкой — «снимает» химическую ванну и абразив в 80% задач.

Ошибки, которые часто допускают

- Ориентируются только на скорость реза в паспорте. В реальном мире значимы раскладка, простои на перенастройку, стабильность кромки.

- Покупают «ватты впрок». Лишняя мощность без задач — как груз на балансе и тёплый воздух из вытяжки.

- Экономят на фильтрах и стекле. Потом платят за оптику и простой.

- Забывают про обучение. Умение читать «карту реза», вести библиотеку параметров и диагностировать отказы стоит больше, чем кажется.

- Переносят механические привычки в лазер. Та же логика «дотянем наждаком» убивает экономику лазера: он ценен тем, что минимизирует доработку.

Мини-гайд по параметрам (как стартовая точка)

- Толщина 1–3 мм: 1–2 кВт, азот или воздух, высокая скорость подачи, мелкий сопловой зазор.

- Толщина 4–10 мм: 3–6 кВт, чаще азот, если нужна чистовая кромка; кислород — на скорость, но закладывайте последующую обработку.

- Толще 12 мм: 8–12+ кВт, качественная вытяжка, строгий контроль параметров; подумайте о комбинировании с другими технологиями.

- Очистка краски/ржавчины: импульсный режим, шаг сканирования подобран под тип покрытия; сначала подберите окно параметров на образцах, затем зафиксируйте «рецепт» в базе.

Что в итоге

Лазер не «лучше механики во всём», он точнее: он лучше там, где ценятся предсказуемость, чистая кромка, быстрая переналадка и селективная работа по поверхности. Если ваши детали — тонкий/средний лист со сложным контуром, а процессы стремятся к цифре, лазерная резка будет давать преимущество ежедневно. Если ваши задачи — чистая подготовка под сварку без абразива и химии, лазерная очистка станет не только технологически, но и экологически разумным выбором.

Ключ к правильному решению — посмотреть на свою цепочку производства целиком: материалы, толщина, кромка, серии, сервис, экология. И уже от этого выбирать конфигурацию, мощность, газовую стратегию и сценарии интеграции. Такие крупные интеграторы как Промойл, уже показывают на практике, что лазерные комплексы могут сочетать гибкость в мелкосерийных заказах и производительность в крупных партиях. Тогда переход на лазер перестанет быть «модой» и станет тем, чем и должен быть: аккуратной инженерной инвестиционной задачей, которая окупается работой каждый день.