Пожарная безопасность и охлаждение компрессорных помещений — это важнейшие аспекты, которые напрямую влияют на безопасность работников, долговечность оборудования и функционирование предприятия в целом. Компрессорные установки, несмотря на свою незаметность для большинства, играют ключевую роль в различных производственных процессах. Однако при их эксплуатации существует значительный риск возникновения пожара из-за перегрева оборудования и недостаточного контроля за температурным режимом.

Существует множество факторов, которые могут привести к перегрузке и перегреву компрессоров: от несанкционированных вмешательств в систему до некорректного технического обслуживания. В этом контексте важно понимать, что правильная организация системы охлаждения и соблюдение всех стандартов пожарной безопасности — это не просто формальность, а необходимость для эффективной и безопасной работы оборудования.

В данном разделе мы рассмотрим основные требования и рекомендации по организации пожарной безопасности и охлаждения компрессорных помещений, в том числе мобильные дизельные компрессоры. Чтобы минимизировать риски и обеспечить стабильную работу компрессорных установок.

Основные требования к пожарной безопасности компрессорных помещений

Пожарная безопасность компрессорных помещений требует комплексного подхода, включающего организацию безопасных условий работы, установку соответствующих систем защиты и строгое соблюдение нормативных требований. Важно учитывать не только специфику работы компрессоров, но и общие принципы безопасности, которые помогут предотвратить аварийные ситуации и минимизировать ущерб в случае чрезвычайной ситуации.

1. Обеспечение правильной вентиляции

Одним из ключевых требований для обеспечения пожарной безопасности является организация эффективной вентиляции в компрессорных помещениях. Компрессоры выделяют тепло, и его накопление может привести к перегреву оборудования и возникновению пожара. Вентиляция помогает поддерживать оптимальную температуру и влажность, предотвращая перегрев. На практике это включает:

- Установку приточно-вытяжной вентиляции с возможностью регулирования интенсивности воздушных потоков;

- Использование охладителей для поддержания нужной температуры внутри помещения;

- Регулярное обслуживание вентиляционных систем, чтобы избежать загрязнения и сбоев в их работе.

2. Выбор и установка системы пожаротушения

Компрессорные помещения должны быть оснащены автоматическими системами пожаротушения, которые быстро реагируют на возникновение пожара. Для этого часто используются системы с применением углекислого газа, порошковых и водяных установок. Важно, чтобы:

- Система была согласована с местными нормативами и обеспечивала своевременное обнаружение и тушение огня;

- Пожарные извещатели располагались в стратегически важных местах, например, рядом с компрессорами или в местах, где может быть скопление горючих материалов;

- Автоматические системы не нарушали нормальное функционирование оборудования.

3. Использование противопожарных материалов и конструкций

Компрессорные помещения должны быть построены с учетом использования огнеупорных и огнезащитных материалов. Это может включать:

- Огнестойкие стены, потолки и двери, которые препятствуют распространению огня;

- Покрытия для труб и оборудования, которые замедляют распространение пламени;

- Использование противопожарных барьеров и перегородок для ограничения зоны поражения в случае возгорания.

4. Обучение персонала и регулярные проверки

Регулярное обучение сотрудников по вопросам пожарной безопасности и проведению эвакуации в случае чрезвычайной ситуации — необходимое условие для поддержания безопасности на объекте. Это включает:

- Обучение персонала действиям в случае возникновения пожара;

- Проведение регулярных тренировок и учений;

- Периодическую проверку систем безопасности и оборудования для своевременного выявления неисправностей.

Правильное соблюдение этих требований не только обеспечит безопасность работы компрессорных установок, но и поможет предотвратить возможные аварии, минимизируя риски для людей и имущества.

Охлаждение компрессорных помещений: зачем оно необходимо?

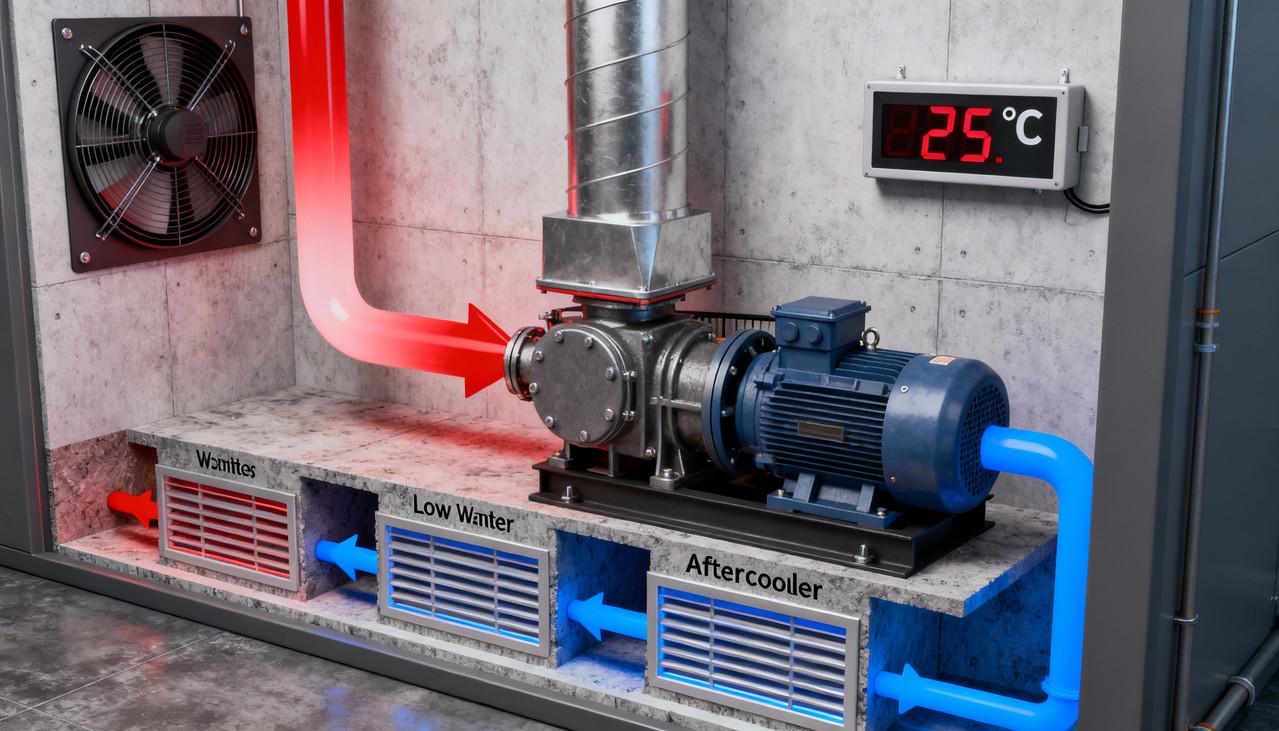

Охлаждение компрессорных помещений — это один из важнейших аспектов обеспечения безопасности и эффективной работы оборудования. Компрессоры, в процессе своей работы, выделяют большое количество тепла. Если оно не будет своевременно удалено из помещения, это может привести к перегреву оборудования, снижению его производительности и, в худшем случае, к его поломке или даже возгоранию. Таким образом, системы охлаждения играют ключевую роль в предотвращении этих рисков.

1. Устранение перегрева оборудования

Перегрев компрессоров может привести к их быстрому износу и снижению срока службы. Рабочие элементы, такие как поршни, двигатели и другие компоненты, подвергаются сильному нагреву. Без должного охлаждения температура в помещении будет стремительно расти, что приведет к поломкам, а в случае неисправности системы охлаждения — к возгоранию. Поэтому установка системы охлаждения в компрессорных помещениях помогает поддерживать оптимальный температурный режим, предотвращая такие риски.

2. Повышение эффективности работы компрессоров

Работа компрессоров при высоких температурах может снижать их эффективность. Повышенная температура приводит к уменьшению производительности, повышенному расходу энергии и увеличению износа. Система охлаждения поддерживает стабильную температуру, обеспечивая надежную и эффективную работу оборудования. Это особенно важно для крупных промышленных предприятий, где компрессоры работают круглосуточно, обеспечивая бесперебойный процесс.

3. Минимизация риска возгораний

Одним из самых серьезных последствий перегрева компрессоров является риск возгорания. Если температура в помещении повышается до критического уровня, это может привести к возгоранию материалов, находящихся рядом с оборудованием, а также к воспламенению самого компрессора. Охлаждение помогает снизить этот риск, поддерживая температуру на безопасном уровне и устраняя угрозу возникновения пожара.

4. Снижение затрат на обслуживание

Системы охлаждения также играют важную роль в снижении эксплуатационных затрат. Регулярное охлаждение помогает уменьшить нагрузку на оборудование и предотвратить перегрев, что, в свою очередь, уменьшает частоту поломок и необходимость дорогостоящего ремонта. Это способствует продлению срока службы компрессоров, что снижает затраты на их обслуживание и замену.

Таким образом, охлаждение компрессорных помещений — это не просто мера по поддержанию комфортных условий для оборудования. Это обязательное условие для безопасной, эффективной и экономичной работы компрессоров, которое предотвращает возникновение серьезных аварийных ситуаций и помогает снизить общие эксплуатационные расходы предприятия.

Ключевые правила вентиляции в компрессорных помещениях

Вентиляция — это одна из самых важных систем, обеспечивающих как пожарную безопасность, так и эффективность охлаждения компрессорных помещений. Правильная организация вентиляции позволяет не только поддерживать оптимальный температурный режим, но и предотвращать накопление вредных газов и избыточной влаги, что в свою очередь снижает риски для оборудования и персонала.

1. Обеспечение достаточного воздухообмена

Одним из главных требований к вентиляции компрессорных помещений является обеспечение достаточного воздухообмена. Для этого важно правильно рассчитать объем воздуха, который должен поступать в помещение и выбираться из него. Недостаток притока воздуха может привести к перегреву оборудования, а избыточное скопление горячего воздуха — к его выходу из строя. Воздухообмен должен быть регулярным, с учетом мощности компрессоров и общего размера помещения.

2. Разделение системы вентиляции на зоны

Для более эффективной работы компрессорных установок рекомендуется разделить систему вентиляции на несколько зон. Каждая зона должна иметь свою систему воздушных потоков, обеспечивающую оптимальную циркуляцию воздуха. Это особенно важно в больших помещениях с несколькими компрессорами, когда перегрев одного устройства может повлиять на работу других. Система должна учитывать не только температуру, но и уровень влажности и загрязнения воздуха.

3. Применение вытяжной вентиляции для удаления горячего воздуха

Горячий воздух, выделяемый компрессорами, должен быть эффективно удален с помощью вытяжной вентиляции. Этим обеспечивается не только охлаждение оборудования, но и предотвращение накопления избыточного тепла, которое может привести к перегреву. Вытяжные системы должны быть оснащены фильтрами для очистки воздуха от пыли и других загрязнителей, что также способствует увеличению срока службы оборудования.

4. Регулярное техническое обслуживание вентиляционных систем

Для поддержания нормальной работы вентиляции важно регулярно проверять состояние вентиляционных каналов, фильтров и кондиционеров. Засоренные фильтры, поврежденные вентиляторы или неполадки в воздуховодах могут снизить эффективность системы и привести к перегреву помещения. Регулярные технические осмотры и замена изношенных частей системы помогут поддерживать ее работу на должном уровне и снизить риски аварий.

5. Учет факторов внешней среды

При проектировании вентиляции важно учитывать внешние факторы, такие как климатические условия. В жаркую погоду система вентиляции должна обеспечивать больший объем охлажденного воздуха, в зимний период — предотвращать попадание холодного воздуха в помещение. Учитывая все эти факторы, можно добиться максимальной эффективности вентиляции и поддержания безопасных условий работы компрессоров.

Таким образом, правильно организованная вентиляция — это не только способ избежать перегрева оборудования, но и важный элемент комплексной системы безопасности в компрессорных помещениях. Соблюдение этих правил обеспечит стабильную работу оборудования, снизит риски возникновения аварий и создаст безопасные условия для персонала.

Средства защиты и системы сигнализации при перегреве оборудования

Перегрев компрессорных установок представляет собой серьезную угрозу как для самого оборудования, так и для безопасности всего помещения. Чтобы предотвратить возможные аварийные ситуации, необходимо использовать различные средства защиты и системы сигнализации, которые своевременно оповестят о перегреве и помогут минимизировать риски. Рассмотрим основные из них.

1. Автоматические системы защиты от перегрева

Одним из ключевых элементов безопасности в компрессорных помещениях являются автоматические системы защиты от перегрева. Эти системы включают в себя датчики температуры, которые постоянно мониторят состояние оборудования. Когда температура достигает критического уровня, система автоматически отключает компрессор или снижает его нагрузку, предотвращая его перегрев и возможную поломку.

Такие системы могут быть оснащены функцией включения дополнительных охладителей или вентиляции для стабилизации температуры в помещении. Это помогает быстро реагировать на изменения температуры и предотвратить аварийные ситуации, не дождавшись вмешательства оператора.

2. Термометры и температурные датчики

Для мониторинга температуры в реальном времени используются термометры и температурные датчики, устанавливаемые на компрессорах и в ключевых зонах помещения. Эти устройства помогают операторам контролировать температурные изменения и вовремя принимать меры для предотвращения перегрева.

Кроме того, современные термометры могут быть оснащены системами передачи данных на удаленные устройства, что позволяет руководителям и техническим специалистам следить за состоянием оборудования в режиме онлайн.

3. Системы сигнализации и оповещения

Для быстрого реагирования на аварийные ситуации в компрессорных помещениях необходимо наличие систем сигнализации. Это могут быть:

- Сигнализаторы перегрева, которые оповещают операторов о достижении критических температур;

- Громкоговорители и звуковые сигналы для информирования о неисправностях;

- Световые индикаторы и дисплеи, отображающие состояние системы охлаждения и другие важные параметры;

- Автоматические уведомления на мобильные устройства или на электронную почту для удаленного мониторинга.

Системы сигнализации могут быть интегрированы с другими системами безопасности, такими как системы пожаротушения или вентиляции. В случае возникновения перегрева они могут автоматически активировать соответствующие меры для предотвращения дальнейшего повышения температуры или начала возгорания.

4. Пожарная сигнализация и автоматическое тушение

Помимо сигнализации о перегреве, в компрессорных помещениях должны быть установлены системы пожарной сигнализации, которые автоматически реагируют на повышение температуры, дым или пламя. Эти системы могут быть оснащены различными датчиками, включая:

- Датчики дыма, которые обнаруживают начало возгорания;

- Тепловые датчики, реагирующие на резкое повышение температуры;

- Газовые датчики для обнаружения утечек горючих газов, что также может привести к пожару.

В случае выявления возгорания или перегрева такие системы могут автоматически активировать системы пожаротушения, такие как углекислотные или порошковые установки, которые быстро ликвидируют угрозу.

5. Ручные средства защиты и тушения

Кроме автоматических систем, в компрессорных помещениях должны быть установлены средства для ручного тушения пожара. Это могут быть:

- Огнетушители, размещенные в легко доступных местах;

- Пожарные рукава и насадки для быстрого локализования огня;

- Огнезащитные одеяла для тушения небольших возгораний.

Эти средства должны регулярно проверяться и обновляться, чтобы быть готовыми к использованию в любой момент. Обучение персонала правильному использованию таких средств также играет важную роль в предотвращении серьезных последствий.

В итоге, применение комплексных систем защиты и сигнализации помогает не только предотвратить перегрев компрессорных установок, но и обеспечить оперативное вмешательство в случае возникновения аварийных ситуаций, что значительно снижает риски для оборудования и персонала.

Инспекция и техническое обслуживание компрессорных систем для предотвращения пожаров

Регулярная инспекция и техническое обслуживание компрессорных систем — это важнейший элемент предотвращения пожаров и обеспечения безопасной эксплуатации оборудования. Независимо от того, насколько современным и высококачественным является компрессор, без должного ухода и внимания он может стать источником серьезных проблем, включая перегрев, поломки и возгорания.

1. Регулярные проверки состояния оборудования

Периодическая проверка состояния компрессоров, их компонентов и систем охлаждения является обязательной для поддержания нормальной работы и предотвращения аварийных ситуаций. В ходе проверок необходимо:

- Оценить физическое состояние компрессора и его элементов (поршней, цилиндров, трубопроводов и т. д.);

- Проверить герметичность соединений, чтобы исключить утечки масла или газа;

- Проверить систему охлаждения и вентиляции на предмет загрязнений или неисправностей;

- Оценить работу системы сигнализации и защитных механизмов на случай перегрева.

Регулярные проверки помогают выявить потенциальные проблемы на ранних стадиях и принять меры до того, как они перерастут в серьезные поломки или аварии.

2. Замена и чистка фильтров

Компрессоры и системы охлаждения часто подвергаются загрязнению, особенно в производственных помещениях с высоким уровнем пыли. Засоренные фильтры ухудшают эффективность охлаждения, что может привести к перегреву оборудования. Поэтому регулярная чистка или замена фильтров — это обязательная процедура технического обслуживания, которая способствует поддержанию эффективной работы системы охлаждения и предотвращению перегрева.

3. Проверка системы охлаждения

Система охлаждения играет ключевую роль в предотвращении перегрева компрессоров. Регулярная проверка состояния охладителей, вентиляторов и трубопроводов позволяет оперативно выявлять любые неисправности. Важные моменты, которые следует проверять:

- Работа вентиляторов — они должны нормально функционировать и не иметь признаков износа;

- Наличие утечек охлаждающей жидкости;

- Чистота радиаторов и воздуховодов — загрязненные элементы ухудшают теплообмен;

- Проверка уровня жидкости и состояния термостатов.

Своевременная замена неисправных частей системы охлаждения предотвращает перегрев и позволяет поддерживать оптимальную температуру работы оборудования.

4. Тестирование систем защиты

Чтобы гарантировать, что системы защиты от перегрева и пожара будут работать должным образом в случае аварийной ситуации, необходимо регулярно тестировать их функциональность. Это включает:

- Проверку работы термодатчиков и датчиков дыма;

- Тестирование работы автоматической системы отключения при перегреве;

- Проверку исправности системы сигнализации и оповещения.

Если во время тестирования обнаруживаются неисправности, их необходимо устранять немедленно, чтобы избежать сбоев в работе системы безопасности.

5. Обучение персонала и подготовка к экстренным ситуациям

Одним из важных аспектов технического обслуживания является регулярное обучение персонала. Работники должны быть знакомы с принципами работы компрессорных установок, а также с процедурами действий в случае перегрева или пожара. Регулярные тренировки по эвакуации и правильному использованию противопожарных средств помогут оперативно среагировать в экстренной ситуации и минимизировать последствия.

6. Ведение документации

Каждая инспекция и техническое обслуживание должны фиксироваться в документации. Это включает:

- Запись о проведенных проверках и выявленных неисправностях;

- Информацию о проведенных ремонтах и заменах частей;

- Данные о выполнении проверок и тестирований систем безопасности.

Регулярное ведение документации позволяет отслеживать состояние оборудования и систем, а также выявлять тенденции, которые могут указать на необходимость более серьезного ремонта или обновления.

Таким образом, регулярная инспекция и техническое обслуживание компрессорных систем играют ключевую роль в предотвращении пожаров и обеспечении долгосрочной безопасной работы оборудования. Это не только помогает предотвратить аварии, но и способствует экономии на ремонте и снижению эксплуатационных расходов.